Problemen bijhouden is één ding, maar je moet er wel iets mee doen anders stapelen fouten zich op. De volgende hoofdstap is daarom het achterhalen van de bronoorzaak. De bron ligt veelal stroomopwaarts en heeft soms een bijzondere aanleiding. Hier ligt de uitdaging, want voor je het weet blijf je hangen in oppervlakkige maatregelen die de bronoorzaak niet wegneemt.

Daarom is deze zoektocht zo belangrijk. Bij Toyota is dit onderdeel van het 8-Step Problem Solving. De vele kleine stapjes die samen leiden tot borging van een gedegen oplossing. Op jacht om de onbetwistbare no. 1 in kwaliteit te zijn, als onderdeel van het ‘Dantotsu’ concept: “be the first and far ahead”. Om deze zoektocht te verduidelijken geven we een sprekend praktijkvoorbeeld. Al lezende kom je kenmerkende Toyota Way principes tegen.

Houd het spoor vers

Je kunt weliswaar fanatiek allerlei statistieken bijhouden over problemen, echter is papier geduldig. De kunst is een dagelijks ritme eraan te koppelen van opsporen en aanpakken. Anders stapelen de fouten zich op en kom je er nauwelijks meer doorheen. Bovendien raakt de oorzaak uit het zicht, we vergeten gewoonweg waar het vandaan kwam. Het is immers eenvoudiger een vers spoor te volgen, zoals bij CSI of scouting.

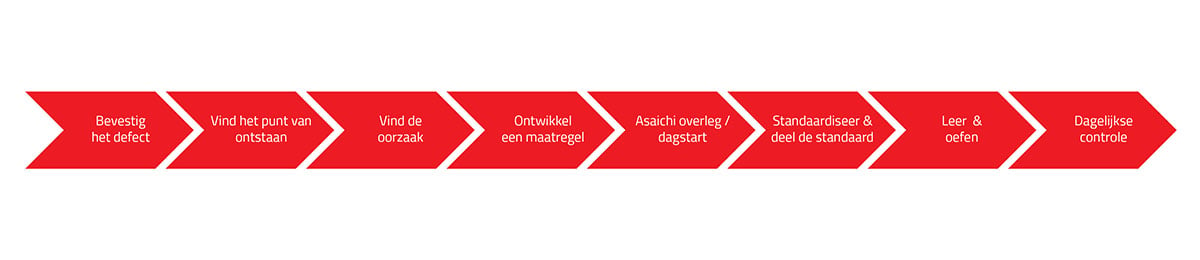

Dit zie je terug in de doelen van 8-Step Problem Solving. Allereerst het probleem goed begrijpen. Het doorgeven van problemen zo vroeg mogelijk voorkomen. Het is nodig de bronoorzaak te vinden. Zodoende kunnen we gedegen tegenmaatregelen ontwikkelen die herhaling voorkomen. Ten slotte wordt een geslaagde oplossing gestandaardiseerd en overal beschikbaar gemaakt en uitgelegd en aangeleerd. Deze standaard vormt de basis voor verbeteringen.

8-Step Problem Solving is vooral voor het oplossen van een duidelijk probleem. Dit lijkt deels op de A3-methode, maar dat gaat over grotere/vagere problemen waarbij meer onderzoek nodig is.

Meer dan zomaar 8 stappen

De essentie ligt niet het volgen van acht stappen. Er liggen diepgaande principes aan ten grondslag. Zoals Genchi Genbutsu: teruggaan naar de bron om de waarheden te vinden en consensus te krijgen om snelle en juiste beslissingen te nemen. Je kunt niet vanaf een bureau of rapport achterhalen hoe het zit! Je zult zelf moeten gaan kijken om te zien wat er daadwerkelijk mis is, en het spoor volgen naar de bron.

Een sprekend voorbeeld van deze speurtocht gaat over twee krassen op een stalen bak. Bij de coating-afdeling viel dit regelmatig op. Die krassen kun je niet verdoezelen met een coating. Men ging op onderzoek uit. Het waren alleen de grote bakken, maar niet allemaal. Dan kijk je hoe iets door het proces gaat. Is het wellicht ontstaan bij de coating-afdeling zelf? Je vraagt het te laten zien. Hier niets bijzonders. Dan naar voren in het proces, stroomopwaarts. De bending-afdeling, ook hier niets vreemds. Nog een stap eerder, bij het lasercutting. Idem. Tot men bij de opslag van de platen kwam. Bij navraag waren het de grote platen die net iets anders opgeslagen moesten worden, wat een extra handeling met de heftruck vergde. Nader onderzoek wees op krassen alleen op de onderste platen van een stapel. De boosdoener: nieuwe vorken op een heftruck die net iets hoger waren dan de vorige. De oplossing bleek daarna eenvoudig.

Daar waar menigeen de krassen zou herstellen, zoekt men bij Toyota liever naar een definitieve oplossing. Dit kost weliswaar tijd en energie, maar het herhaaldelijk herstellen van fouten kost op de lange termijn veel meer. Daarbij is er geen lerend effect en geeft het ook geen voldoening. 8-Step Problem Solving gaat juist over leren, en wordt gezien als de belangrijkste vaardigheid in persoonlijke ontwikkeling (Human Capital Development). Dantotsu is lange termijn filosofie (minimaal 3 jaar), het is niet alleen een tool, maar vraagt ook een cultuuromslag en grote betrokkenheid van alle medewerkers.

Kwaliteit stroomopwaarts

Het mooie aan het verbeteren van de kwaliteit is dat het positieve invloed heeft op andere prestatie-indicatoren. Dr. W. Edwards Deming zei het zo’n 40 jaar geleden al, dat focus op kwaliteit de productiviteit ten goede komt en tot lagere kosten leidt. Hetgeen weer gunstig is voor je marktpositie. Maar ook veiligheid gaat erop vooruit. Omslachtige tijdelijke corrigerende maatregelen of haastwerk door missers veroorzaken onveilige handelingen. Met lean worden processen eerder versimpelt dan moeilijker. Of beter, ze komen in het geheel te vervallen.

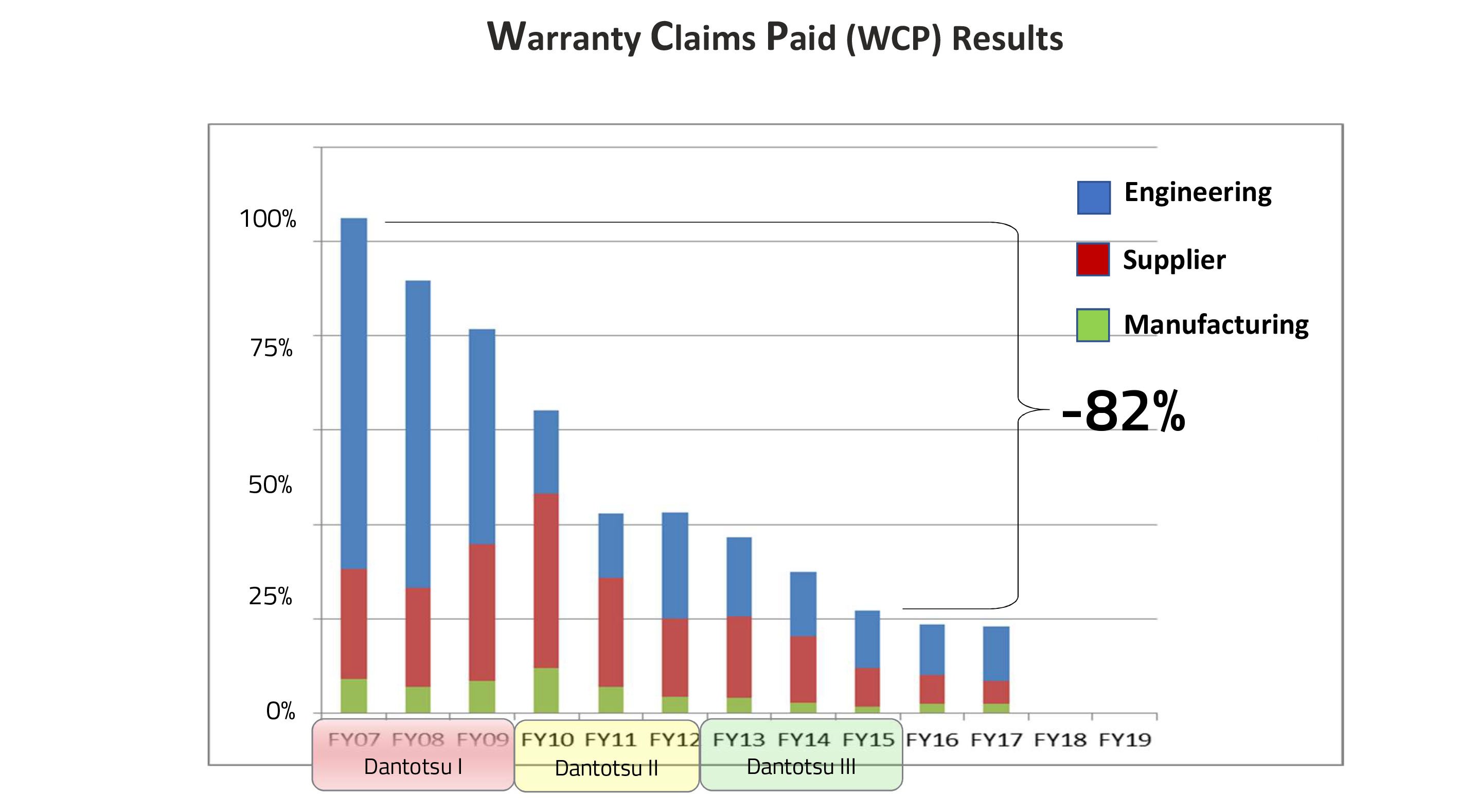

Uit statistieken van Toyota blijkt dat de meeste fouten voorkomen kunnen worden bij het engineeringsproces. Zo’n driekwart van de problemen zijn zelfs hier naar te herleiden. Een extra reden om stroomopwaarts te zoeken en niet te blijven hangen bij de productie-afdeling. Een degelijk maakproces begint namelijk bij een eenvoudig te maken ontwerp. Dat noemen we design for assembly en tegenwoordig steeds meer design for dis-assemby, vanwege het circulaire gedachtengoed. Daarom start het bij kwaliteit!