Ieder bedrijf voor zich streeft wel een bepaalde kwaliteit na, de manier wáárop bepaalt het resultaat. En dat voorspelt weinig goeds, als ik naar menig bedrijf kijk. Wat ik vooral zie is een afstandelijke manier. Vanachter een bureau wordt door een – aparte – afdeling een oplossing bedacht. Zo’n oplossing is vaak veel te theoretisch, soms zelfs ingewikkeld, en weinig houdbaar zonder betrokkenheid van de mensen die er toe doen.

Omdat slechts achteraf – bij eindinspectie of na een klacht – fouten worden bijgehouden, is nauwelijks te achterhalen waar ze zijn ontstaan. Dan krijg je dat de discussie eerder over de schuldvraag gaat dan over de oorzaak, het proces. De energie die we erin steken zouden we beter kunnen richten in het achterhalen van de bron, de root-cause zoals wij dat noemen. Daarom zitten wij bij Toyota graag kort op de bal: zelf kijken en direct na detectie. Maar hoe?

De eenvoud van meten

Veel bedrijven maken het vaak veel complexer dan hoe het bij Toyota eraan toegaat. Terwijl wij toch worden opgeleid om kwaliteit grondig aan te pakken. Onze ‘Toyota Quality Management’ bestaat uit drie lagen:

- Weak Point Management System (WPMS): data verzamelen over de zwakste schakel in het proces

- 8-Step Problem Solving: gestructureerd achterhalen van oorzaak en implementatie en opvolging van de oplossing

- Change Point Management (CPM): risico assessment van aanpassing en reflectie erna

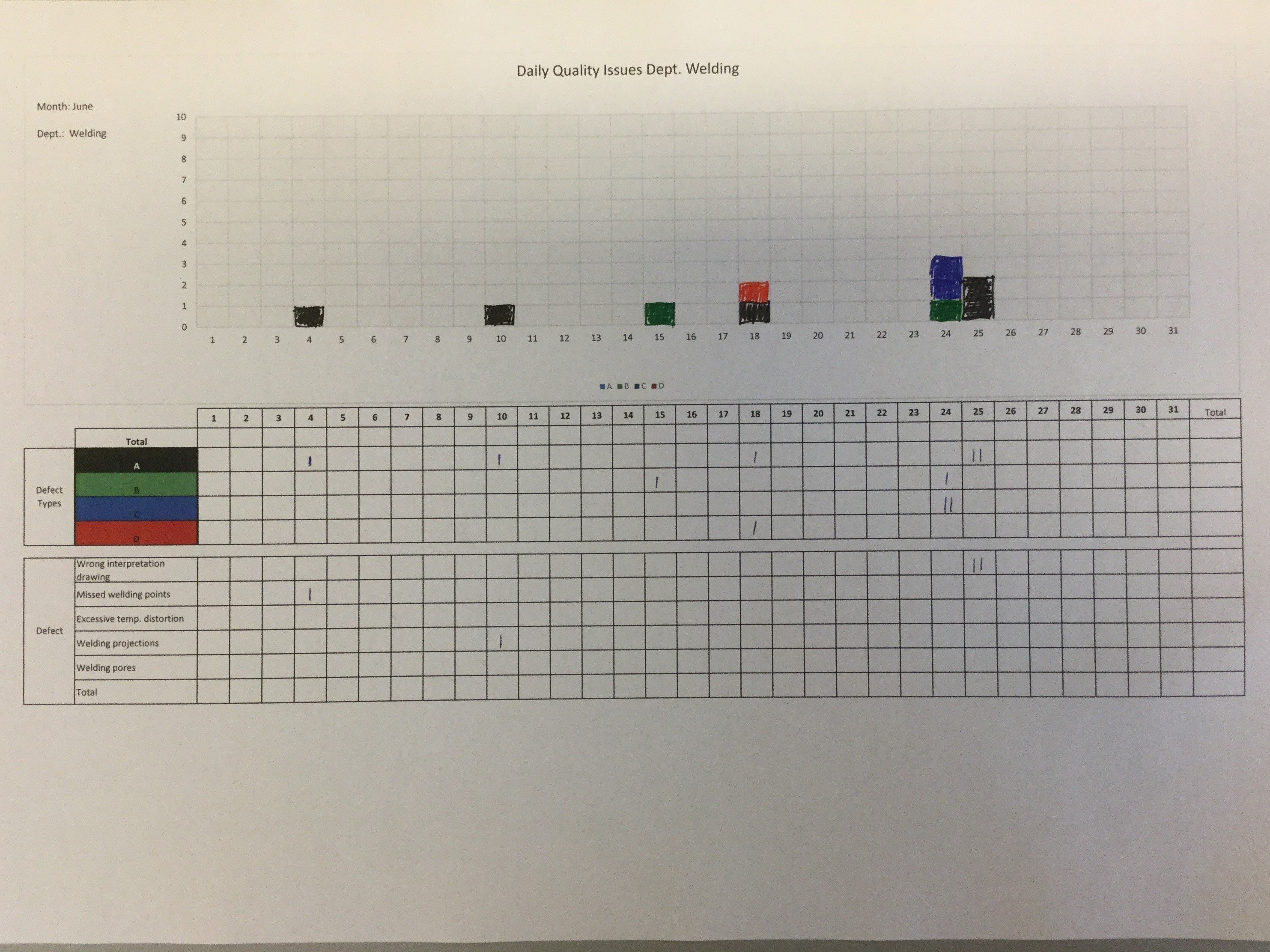

Voor nu bespreek ik hier alleen het eerste deel, over hoe wij data verzamelen en de zwakste plek van een systeem proberen te achterhalen. En dat is eenvoudiger dan je wellicht denkt. Daar gebruiken we geen ingewikkelde of dure systemen voor. Wij gebruiken het meest simpele systeem wat je maar kunt bedenken, namelijk een turflijstje.

Wij turven welke soort problemen we tegenkomen, en clusteren wat met elkaar te maken heeft. Daar maken we bijvoorbeeld een pareto van (80/20 regel). Het geeft snel inzicht, is heel pragmatisch en er gaat een preventieve werking vanuit.

Vergelijk het deze snelle feedback met het controleren van huiswerk bij kinderen. Direct na een oefening nakijken werkt ook beter. Of bij een spel, daar wacht je ook niet met de score tot een dag later. Vroegtijdig ontdekken

Vroegtijdig ontdekken

Wat je hierboven ziet is een verzamelstaat van het turflijstje. Want wat wij heel graag willen weten is waar en wanneer de problemen zijn ontdekt. Des te eerder dat is in het proces, des te eenvoudiger we er nog iets aan kunnen doen. Wij onderkennen hiervoor een viertal categorieën voor defecten, dat zijn:

- Ontdekt in eigen proces;

- Ontdekt in de opvolgende stap;

- Ontdekt bij de eindcontrole;

- Ontdekt bij/door de klant.

Je kunt je voorstellen, dat we er alles aan willen doen om te voorkomen dat een fout pas bij klant wordt ontdekt.

Dus veelal door de klant zelf. Dit leidt niet zelden tot een klacht. Er wordt weliswaar gesteld dat ‘een klacht een kans is’, maar wel een hele late kans! Als het aan ons ligt, willen we de kans om te verbeteren graag zo vroeg mogelijk al ontdekken. Dit vereist een kritische blik naar onszelf. En daar wringt de schoen bij menigeen.

Focus op proces

Het is natuurlijk nooit leuk om fouten te moeten toegeven. Hoewel, het is maar net wat de cultuur van de organisatie is. Ons uitgangspunt is, dat we ervan uitgaan dat niemand expres fouten maakt. Fouten zijn menselijk, dus wees er open over. Wat heel erg helpt is als de (team)leider een coachende houding aanneemt. “Leg me eens uit – of laat eens zien – hoe je het gedaan hebt. Want waarschijnlijk is het een procesfout.” Van hieruit ligt de focus op het proces, weg van de persoon.

Wat we altijd doen, is zelf gaan kijken daar waar het gebeurt, op de Gemba. Wij noemen dat genchi genbutsu, één van onze vijf Toyota Way principes.

Dit is een duidelijke opdracht naar iedereen om het probleem écht te begrijpen, en niet uitgaan van verhalen en kom vanachter je bureau vandaan.

Het gaat niet zozeer om data, maar vooral om de feiten achter de data. En feiten moet je zien. Dit is in principe al de eerste stap in de volgende fase: 8- Step Problem Solving. Daarover gaat mijn volgende blog.

Wilt u meer weten over het oplossen van problemen en Lean? Neem dan contact met ons op.

.jpg)