Hoe succesvol een magazijn automatiseringsproject is, hangt van verschillende factoren af. Uiteindelijk is de vraag: wat kan het projectteam doen om de risico's van een niet-succesvol automatiseringsproject te beperken? We hebben 8 aanbevelingen op een rij gezet. In deze blog leggen we de eerste 4 uit.

1. Verzamel data. Heel veel data

Elke geautomatiseerde oplossing moet worden ontworpen op basis van de gegevens van de bestaande en de toekomstige operatie. Hoe hoger de kwaliteit en de gedetailleerdheid van die gegevens, hoe dieper de analyse die we kunnen uitvoeren.

Het lijkt misschien veel werk om die gegevens te verzamelen en te verwerken, maar er staat een grote som geld op het spel, dus het is de moeite waard.

2. Voorzichtig met gemiddelden

Bij grote hoeveelheden informatie en complexe logistieke operaties is het verleidelijk zijn om naar gemiddelden te kijken om de analyse te vereenvoudigen, maar in de praktijk werken gemiddelden niet.

Evalueer pieken en gemiddelden correct op jaar-, maand- en dagbasis. Operaties verlopen niet de hele werkdag in hetzelfde tempo, maar vertonen pieken en dalen. Buffers, verwerkingscapaciteit en werkstations moeten de pieken kunnen weerstaan. Ook al voldoen ze gemiddeld aan de eisen, ze kunnen meerdere keren per dag te weinig capaciteit hebben om de piek te kunnen opvangen. En zo wil je een logistieke operatie niet runnen.

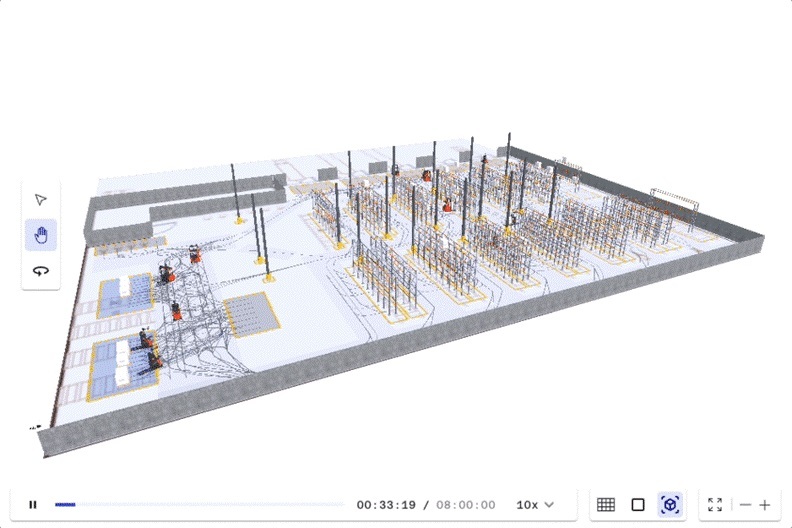

3. Schets het volledige plaatje

Een logistieke operatie is meer dan alleen de som van de afzonderlijke activiteiten, die afzonderlijk en los van elkaar goed ontworpen zijn, maar niet op de juiste wijze zijn geïntegreerd. Een slechte planning van de interfaces tussen die verschillende activiteiten leidt tot knelpunten. En daarmee raakt het goede ontwerp van de afzonderlijke onderdelen nutteloos als de afzonderlijke onderdelen van het gehele proces niet op hetzelfde ritme zijn aangesloten.

4. Laat de details niet liggen voor later

Ook al werkt het totaalplaatje in zijn geheel goed, de moeilijkheid zit altijd in de details. Bufferzones, wisseltijden tussen de zones, accumulatiezones: een slecht ontwerp van een van deze zones en daar zit de bottleneck, die de stromen opwaarts en afwaarts doet instorten.

Het herstellen van die kleine, punctuele details kost weinig geld in de ontwerpfase, maar veroorzaakt grote problemen als het systeem eenmaal draait. Dus zorg ervoor dat zulke details heel vroeg aanpakt worden.

We ondersteunen bedrijven bij het bereiken van de meest optimale logistieke processen. We helpen van de ontwerpfase tot de implementatie en oplevering. Wilt u graag meer weten over onze automatiseringsprojecten? Neem dan contact op met onze experts om uw vraagstuk voor te leggen.

Lees hier deel II