Afgelopen jaren is de productie van heftrucks aanzienlijk toegenomen. Om aan de vraag te kunnen voldoen, worden nu meer dan 80.000 elektrische heftrucks per jaar gebouwd. Om deze uitbreiding mogelijk te maken, is er in de loop der jaren steeds meer automatisering in de productie en logistiek doorgevoerd.

De meer dan honderd industriële robots die bij de las- en verfprocessen in de fabriek werken, hebben een groot deel van de productiviteitsstijging voor hun rekening genomen. Maar naarmate er meer materiaal moest worden verplaatst om de productie bij te houden, nam het verkeer toe en ontstond de behoefte aan meer efficiëntie. Als volgende stap hebben we de goederenstroom geoptimaliseerd en geautomatiseerde voertuigen geïnstalleerd.

De Kaizen-filosofie van Toyota houdt in dat we niet verwachten dat we alles in een keer kunnen veranderen. Als je alles in één keer wilt automatiseren, wordt het te complex. Daarom hebben we onze automatisering in de fabriek stap voor stap aangepakt.

Geautomatiseerde bevoorrading naar assemblagelijnen

De eerste stap was het automatiseren van de stroom van het onderdelengebied naar de assemblagelijnen. Voorheen werden de goederen per pallet met reachtrucks afgehandeld. Maar om de productie bij te benen en een veiligere werkomgeving te creëren, werden deze trucks in 2013 vervangen door industriële trekkers die 14-16 pallets tegelijk vervoerden. Drie jaar later hebben we deze trekkers vervangen door volledig geautomatiseerde TAE500-trekkers die op vaste intervallen vertrekken om de verschillende productielijnen aan te vullen.

Voor:

• 4 reachtrucks in 2 ploegendienst (8 bestuurders)

• Slechts 1 pallet per truck

• Druk gebied met knelpunten en veiligheidsrisico's

Na:

• 2 geautomatiseerde trekkers

• 14-16 pallets gemiddeld per rit

• Continue veilige goederenstroom

• Flexibiliteit om te besparen op operators om hen in te zetten voor waard toevoegende taken

Automatisering van de bevoorrading van de laswerkplaats

Lerend van de eerste automatiseringsstap met de implementatie van geautomatiseerde trekkers in de productie, hebben we in 2017 ook de lasafdeling onderzocht voordat we AGV's implementeerden. Dit om er zeker van te zijn dat de afdeling geschikt was om geautomatiseerd transport te introduceren. Sinds 2019 worden onderdelen naar de laswerkplaats gebracht met een geautomatiseerde TAE500-trekker, die volgens een vast schema rijdt. Het resultaat is een constante stroom en een veiligere werkomgeving.

Voor:

• 2 reachtrucks in 2 ploegendienst (2 bestuurders)

• Slechts 1 pallet per truck

• Druk gebied met knelpunten en veiligheidsrisico's

Na:

• 1 geautomatiseerde trekker

• 8 pallets gemiddeld per rit

• Ononderbroken veilige goederenstroom

• Flexibiliteit om te besparen op operators om hen in te zetten voor waarde toevoegende taken

Geautomatiseerd wegzetten van inkomende goederen

Geautomatiseerd wegzetten van inkomende goederen

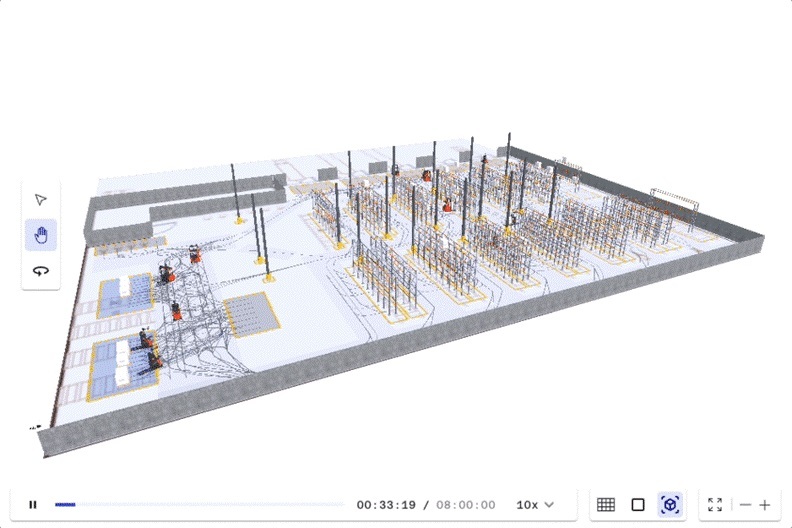

Alle inkomende goederen worden van de inkomende zone naar een grondstoffenbuffer gebracht voor ze naar de productie worden getransporteerd. Voorheen werd dit afgehandeld door 6 manuele reachtrucks, die zo'n 5500 locaties bestreken. Om aan de stijgende vraag te voldoen, moest de opslag worden uitgebreid. Hier kozen we ervoor om AGV's het werk te laten overnemen en de bestuurders te verplaatsen naar andere afdelingen.

Door eerst het proces zo veel mogelijk te standaardiseren, beperken we de risico's en de kosten voor het automatiseringsproject tot een minimum.

Sinds begin 2020 hebben 10 geautomatiseerde SAE-stapelaars het overgenomen in de inkomende goederen zone. Zij halen de pallets op van de transportbanden en brengen ze naar een opslagruimte. Sommige functies, zoals het automatisch scannen van etiketten en het initiëren van bestellingen, werden aan het conveyorsysteem toegevoegd om een veilig transport van de pallets te garanderen.

Voor:

• 6 reachtrucks in 2 ploegendienst (12 bestuurders)

• Behoefte aan grotere doorvoercapaciteit

Na:

• 10 geautomatiseerde stapelaars

• 1 reachtruck voor het hoge bereik

• 1 heftruck voor diverse taken

• Continue veilige doorstroming van goederen

• Verhoogde productiviteit

Toekomstige stappen

Door onze eigen automatiseringsoplossingen in onze fabrieken te gebruiken, hebben we het voordeel dat we kunnen leren en voortdurend verbeteringen kunnen aanbrengen.

Voor de komende jaren zijn meer automatiseringsstappen gepland. De voordelen zijn duidelijk: stapsgewijze automatisering geeft u de kans om te leren en bij te sturen. Het zal voor uw bedrijf ook de efficiëntie, de vermindering van afval en het veiligheidsniveau brengen dat u nodig hebt om concurrerend te blijven.