5S is een populaire methode om werkplekken efficiënt te organiseren en opgeruimd te houden. Maar 5S doet veel meer dan dat. Toepassing van deze lean-aanpak maakt afwijkingen in primaire processen zichtbaar en helpt om knelpunten in de logistiek te signaleren. Dat is pas echt lean!

Wie voortdurend wat kwijt is, verliest vooral tijd. Met name binnen de wat grotere teams is lang niet altijd duidelijk waar bijvoorbeeld dat ene stuk gereedschap is gebleven. Dat leidt niet alleen tot tijdverspilling, maar ook tot ergernis. Waarom ruimt die ene collega het gereedschap na gebruik nooit op? Dergelijke verwijten kunnen spanningen veroorzaken, terwijl die collega misschien echt zijn best heeft gedaan om het gereedschap op te ruimen. Alleen misschien op een andere plek dan is gezocht.

Herkenbaar? Dan wordt het tijd om heldere afspraken te maken over het opruimen, ordenen en organiseren van de werkvloer of werkplek. 5S biedt daarvoor een eenvoudige aanpak die in vrijwel elke situatie kan worden toegepast. Door 5S te implementeren, kunnen teamleden elkaars werk een stuk eenvoudiger en aangenamer maken. En misschien nog belangrijker dan dat: 5S leidt tot verbetering van de productiviteit en kwaliteit op de werkvloer.

In vijf stappen naar een betere werkomgeving

Waar komt 5S vandaan? De aanpak is al meer dan vijftig jaar geleden ontwikkeld in de Japanse Toyota-fabrieken en is een van de meest bekende onderdelen van de lean-filosofie. De aanpak bestaat uit vijf stappen die beginnen met de letter S:

- Scheiden

Kijk kritisch naar alle spullen op de werkvloer of werkplek. Welke spullen zijn onontbeerlijk om het werk te kunnen uitvoeren? Zorg dat die behouden blijven. Haal de overige spullen weg en ruim ze op of gooi ze weg af. Die liggen immers alleen maar in de weg. - Schikken

Geef de overgebleven spullen een duidelijke plek, zodat iedereen ze altijd snel kan terugvinden. Leg veel gebruikte spullen dicht in de buurt, zodat ze gemakkelijk te pakken zijn. Het is handig om de plek te markeren, zodat bij niemand een misverstand kan bestaan over het gereedschap of hulpmiddel dat daar moet liggen. - Schoonmaken

Houd de werkomgeving schoon en opgeruimd. Zorg dat spullen na gebruik weer op hun plek worden teruggelegd. Verwijder rommel of afval dat niet op de werkvloer of werkplek thuishoort. Vergeet niet dat het schoonhouden van een werkplek minder tijd kost dan het opruimen van een rommelige en vieze werkplek. - Standaardiseren

Dit is de lastigste stap. Om de werkomgeving ook in de toekomst opgeruimd en geordend te houden, is het zaak afspraken te maken en de naleving daarvan te waarborgen. Afspraken waarin wordt vastgelegd wie wat doet. Standaardisatie stelt teamleden onder meer in staat om elkaar aan te spreken op ongewenst gedrag. - Standhouden

Of zoals sommigen zeggen: stug volhouden. Deze vijfde S is geen onderdeel van de oorspronkelijke Japanse aanpak, maar later in het westen toegevoegd. De reden is dat de 5S-methode in veel bedrijven met redelijk succes wordt geïmplementeerd, maar dat de medewerkers na verloop van tijd toch een en ander laten versloffen. Belangrijk is dat leidinggevenden aandacht voor 5S blijven houden en dat de resultaten regelmatig worden gemeten en besproken .

De 5S-methode stelt medewerkers in staat efficiënter te werken. Ze verliezen geen tijd meer met zoeken naar spullen. Omdat alle benodigde spullen bij de hand zijn, raken medewerkers niet onnodig afgeleid. Ze hoeven zich uitsluitend te concentreren op hun primaire taken. Bijkomend voordeel: 5S leidt tot een gestructureerde en gedisciplineerde manier van werken in een werkomgeving die veilig en ergonomisch is ingericht.

Door 5S te implementeren, kunnen teamleden elkaars werk een stuk eenvoudiger en aangenamer maken. En misschien nog belangrijker dan dat: 5S leidt tot verbetering van de productiviteit en kwaliteit op de werkvloer.

Afwijkingen zichtbaar maken

Maar 5S levert meer op dan een schone, opgeruimde en efficiënte werkplek. 5S zorgt namelijk ook ervoor dat afwijkingen direct zichtbaar zijn. Een sprekend voorbeeld komt van een houtverwerkingsbedrijf met een draaibank waaromheen altijd een mengsel van olie en zaagsel lag. Pas nadat dat de vloer was schoongemaakt, werd duidelijk dat de machine olie lekte. Consequent toepassen van 5S laat dus duidelijk zien wat de mogelijke bron van vervuiling of verspilling is.

Ook afwijkingen in het logistieke proces komen dankzij 5S direct aan het licht. Denk aan binnenkomende goederen die na het lossen van de vrachtauto worden neergezet in de daartoe bestemde vakken. Nadat de lading is gecontroleerd en ingeboekt, kunnen de goederen in opslag worden geplaatst. Maar als alle vakken vol blijven staan en voor nieuwe lading geen plek meer is, is direct duidelijk dat de afdeling goederenontvangst met een achterstand kampt en dat ingrijpen noodzakelijk is.

Kortom: gebruik 5S niet alleen voor de inrichting van werkplekken, maar ook als hulpmiddel voor het signaleren van afwijkingen en identificeren van knelpunten in logistieke processen. Dan helpt 5S niet alleen om processen efficiënter te maken, maar ook om de kwaliteit te verbeteren. Pas dan bent u echt lean bezig.

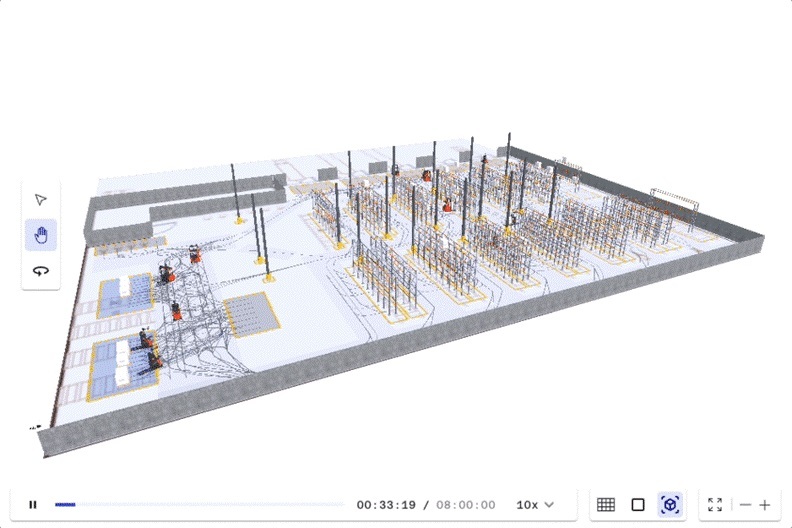

Toyota Material Handling organiseert regelmatig hands-on workshops waarin u de kracht van 5S ervaart en ook concrete handvatten krijgt om de vijf stappen in de praktijk toe te toepassen. Deze workshops vinden plaats in Ede.

.jpg)