'Pikapika' - een eenvoudige aanpak met grote effecten

Wanneer je terugkomt van de winkel en je ziet dat er een kras op je auto zit dan baal je als een stekker. Tenminste, als je je auto graag netjes houdt. En juist dan valt elke (nieuwe) deuk of kras snel op. Auto’s die vaak al meerdere deukjes en krassen hebben, en zelden door de wasstraat gehaald worden, die hebben ook de neiging snel verder te verslonzen. Zoals vuil, dat trekt ander vuil aan. Eén graffiti worden er al snel meer.

Vanwaar deze aandacht daarvoor? Omdat het signalen zijn dat er kleine ongelukjes gebeuren. Oké, er is niemand gewond, maar de befaamde ongevallen-piramide laat zien dat bij 1 op de 300 het wel op een fataal ongeval uitdraait. Daarom besteden we bij Toyota zoveel aandacht aan wat wij ‘pikapika’ noemen, te vertalen als ‘glimmend’. Een eenvoudige aanpak om het ‘gevarentij’ te keren. Hier een inkijkje hoe wij dat doen en waar we ook andere partijen graag bij helpen.

Van onbewust naar bewust

Zoals zo vaak glijden we heel geleidelijk af naar een normaal waarbij we niet meer zien dat eigenlijk heel veel kleine ongevalletjes gebeuren. Zelfs niet wanneer het leidt tot uitval en reparaties van ons intern transportmaterieel. Eigenlijk heel veel verspilling, waar we blind voor worden. Om dit te veranderen moeten we daarom eerst een bewustzijn hierover creëren. Dit doen wij door onze ‘pikapika’ aanpak.

Het starten van ‘pikapika’ betekent het verwijderen van stof, krassen en deuken op magazijn- en vorkheftrucks. Maar het is vooral om te beseffen dat deze beschadigingen vaak risicovolle omstandigheden weerspiegelen. Controle op krassen en andere beschadiging van de truck verwerken we in een risicoanalyse van informatie. Zoals informatie over krassen/schade aan truck, bekwaamheid van chauffeur en gevarenpunten bij het rijden.

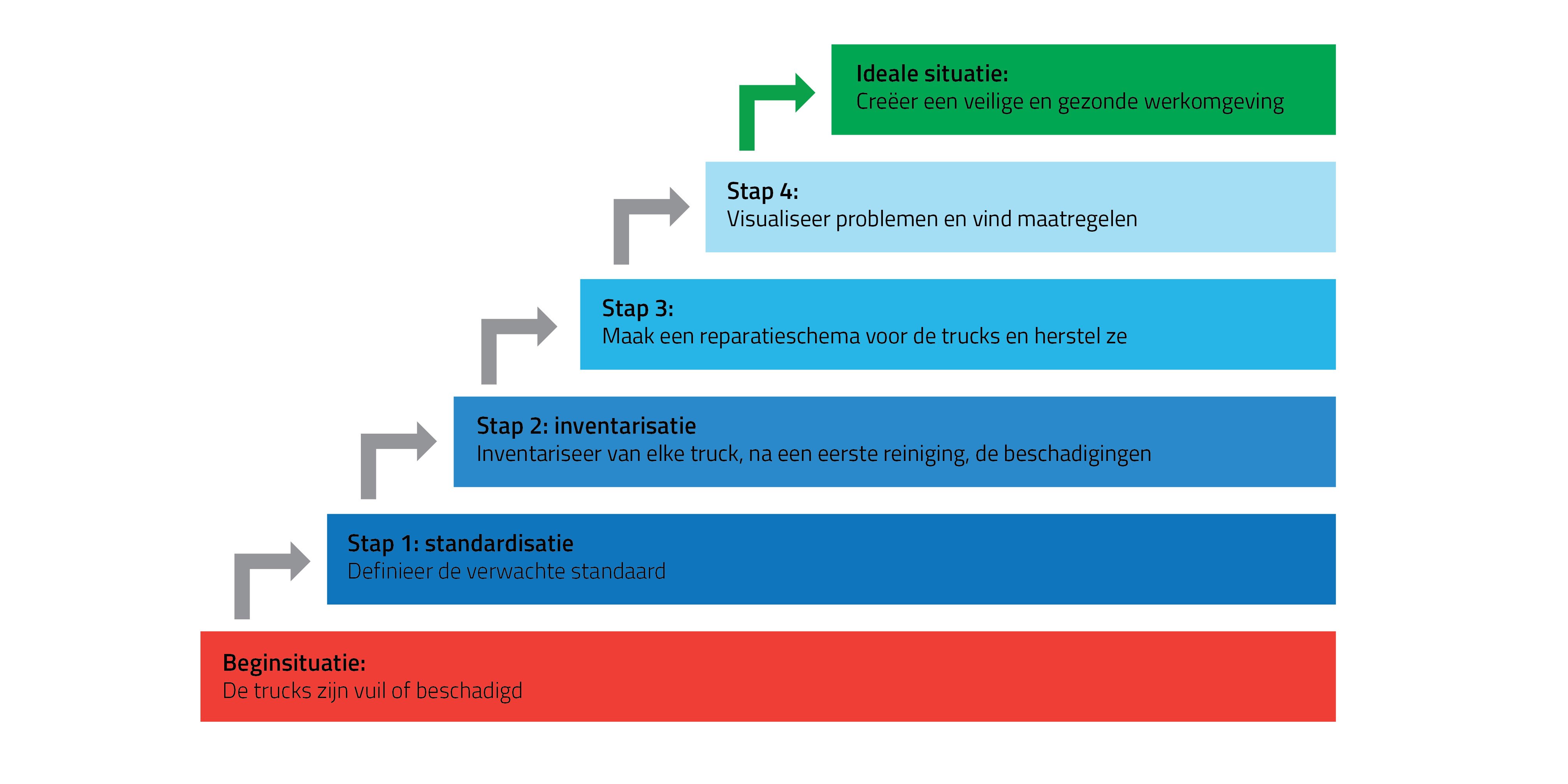

4 stappen richting een veiligere en gezonde werkomgeving met heftrucks

Zoals gebruikelijk bij Toyota, volgen we de PDCA-cyclus (Plan-Do-Check-Act). De eerste stap is het definiëren van de te verwachten standaard. Wat zijn de belangrijkste aandachtspunten voor je materieel? Wat ga je checken in de tweede stap? Dat is dus het volgende wat je gaat doen. Een inventarisatie van elke truck, na een eerste reiniging, op beschadigingen. De derde stap planning en reparatie. Maak daarvoor een reparatieschema voor de truck en herstel deze. De vierde stap gaat over het visualiseren van de problemen – zoals het aangeven van schades op een plattegrond, goede probleembeschrijving met daarna het vinden van (permanente) maatregelen.

Het mooie is dat alleen al het invullen van het inspectieschema dialoog oplevert, dat op zichzelf al erg waardevol is. Het gaat hierbij ook niet om oordelen, maar om elkaar helpen bij het vinden van de bronoorzaken. Het doel is tenslotte het verhogen van de veiligheid! Dit werkt zolang we dit hele cyclus blijven herhalen. Dus bij elke afwijking van de gewenste standaard (zoals: ‘geen schade’), kijken we naar het hele plaatje.

Van obstakels naar flow

Het gaat niet alleen om rijgedrag met het betreffende intern transportmaterieel, maar levert ook info over lastige routes of andere obstakels. Van daaruit kijk je hoe je kunt helpen dit te verbeteren. Dus een positieve benadering! Langzamerhand zul je zien dat door deze continue bewustwording het gedrag ook verandert. Dit alles levert niet alleen kostenbesparing op, maar ook een efficiëntere werkplek en – niet geheel onbelangrijk – trots op (eigen) verbeteringen, maar als allergrootste goed een veilige werkplek!

Ben jij ook op zoek naar positieve veranderingen op de werkplek?