Eindelijk, de contracten zijn getekend, de processen zijn gedefinieerd, de lay-out is aangepast en de AGV’s zijn besteld. Alle voorbereidingen zijn afgerond, zodat de AGV-leverancier kan starten met implementatie. Toch? Niet helemaal. Ook tijdens de implementatie liggen een aantal taken op het bedrijf te wachten. Die taken betreffen de vijf ‘touchpoints’ waarop de AGV-oplossing de klant raakt.

Touchpoint 1: het wifi-netwerk

AGV’s komen alleen in actie als ze daartoe opdracht krijgen. Die opdracht ontvangen ze via het wifi-netwerk van het bedrijf. In de praktijk blijkt regelmatig dat het bestaande wifi-netwerk niet volstaat om een ongestoorde communicatie met de voertuigen te garanderen. Vaak gaat het om een netwerk dat prima voldoet in kantooromgevingen, maar onvoldoende kwaliteit biedt voor industriële toepassingen.

De productie- en magazijnvloer staat vol machines en stellingen die het wifi-netwerk kunnen verstoren. Met als gevolg dat het wifi-signaal op sommige locaties te zwak is. Dat leidt met name tot problemen als AGV’s in beweging zijn en binnen het bereik van een andere access point komen (roaming). Als dat access point de communicatie niet overneemt, valt het voertuig stil.

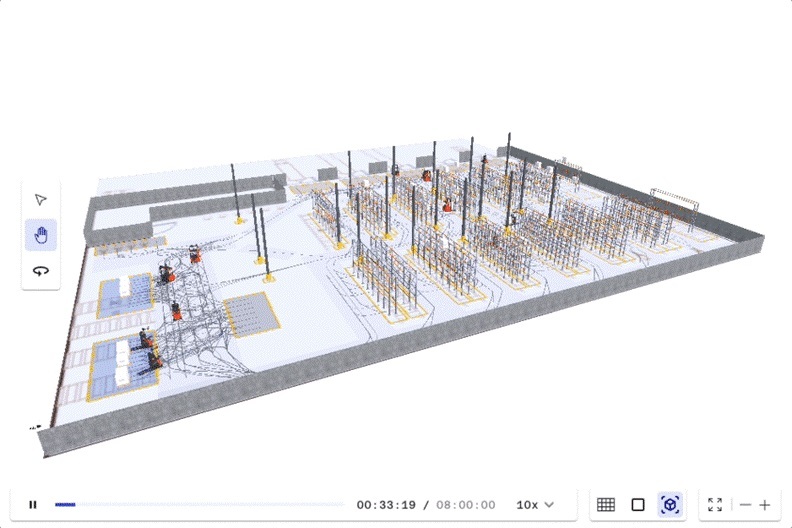

Touchpoint 2: de navigatie

AGV’s hebben de omgeving nodig om hun positie te bepalen en hun weg te vinden. De meest betrouwbare oplossing ontstaat door reflectoren op te hangen in de omgeving, bijvoorbeeld door bevestiging aan wanden, kolommen of stellingen. Een AGV heeft minstens drie reflectoren nodig om zijn positie te bepalen. Hoe meer reflectoren het voertuig ziet, hoe nauwkeuriger de positiebepaling wordt.

In de praktijk gebeurt het regelmatig dat medewerkers pallets voor de reflectoren plaatsen. Soms raken reflectoren beschadigd door aanrijdingen met manueel bediende heftrucks. Het gevolg kan zijn dat de AGV onvoldoende reflectoren ziet om zijn positie te bepalen en daardoor stilvalt. Zorg daarom dat alle medewerkers begrijpen hoe de AGV’s hun werk doen en waarom ze voorzichtig moeten zijn met de reflectoren.

Touchpoint 3: de vloer

In het ideale geval treft de AGV een vloer die altijd schoon en vlak is. De praktijk is vaak weerbarstig. Denk aan dilatatievoegen tussen twee vloerelementen, die zorgen voor oneffenheden. De AGV moet op die locaties afremmen, de voeg voorzichtig passeren om pas daarna weer te kunnen versnellen. Dat gaat ten koste van de productiviteit. Het is dus raadzaam om vooraf alle oneffenheden zoveel mogelijk te elimineren.

Extra aandacht is vereist in vochtige omgevingen. Als de vloer vochtig is, ontstaat gladheid en kunnen de wielen van de AGV slippen. Dat levert problemen op, aangezien de AGV behalve de reflectoren ook het aantal wielomwentelingen gebruikt om zijn positie te bepalen. Als het aantal wielomwentelingen niet meer klopt met de positie die is berekend op basis van de reflectoren, stopt het voertuig. Maak daarom regelmatig de vloer schoon, zeker in vochtige omgevingen.

Touchpoint 4: pick-up en drop-off

De pick-up en drop-off locaties zijn de locaties waarop de AGV’s pallets of andere ladingdragers oppakken en afzetten. Het gemakkelijkste is als die locaties zich op de vloer bevinden. De AGV kan zijn vorken dan eenvoudig in de pallettunnels steken en de last oppakken. De complexiteit neemt toe als de pallet van een rollenbaan moet worden opgepakt. Dat lukt alleen als de pallet goed is gecentreerd; een kleine afwijking kan betekenen dat het voertuig de pallet niet kan oppakken.

Touchpoint 5: de mens

Ook bij de inzet van AGV’s blijven mensen de zwakste schakel. Dat blijkt bijvoorbeeld als iemand een pallet handmatig moet klaarzetten voor een AGV. Als die pallet niet precies op de goede plek staat, kan de AGV die niet oppakken. Belangrijk dus om medewerkers ervan bewust te maken dat ze nauwkeurig moeten werken. Alleen als ze rekening houden met de kleine toleranties van de AGV, kan die optimaal functioneren.

Het werken met AGV’s vraagt bovendien om andere competenties. De medewerkers moeten weten hoe ze een AGV weer kunnen laten rijden als die stopt. Stel dat een operator een pallet handmatig van een pick-up locatie oppakt. Dan moeten de medewerkers weten hoe ze dat in het systeem kunnen aangeven om te voorkomen dat de AGV instructie krijgt om die pallet op te pakken. Kortom: voor een succesvolle inzet van AGV’s is niet alleen draagvlak van medewerkers, maar ook training van medewerkers vereist. Op de werkvloer zijn nieuwe competenties nodig, die niet iedereen zijn gegeven.

Bent u benieuwd of automatisering voor uw logistieke operatie interessant is? Doe dan onze gratis quick scan:

.jpg)