Pak verspillingen aan bij de bron!

We leven in een tijd waarbij materialen steeds schaarser en duurder worden. Dat wordt nog eens versterkt door onzekerheden die een prijsopdrijvend effect hebben, zoals met energie. Als je nog geen businesscase had om hier iets aan te doen, dan word je nu wel haast gedwongen om hiermee aan de slag te gaan. Het ligt voor de hand om op zoek te gaan naar kostenbesparingen en het vermijden van verspillingen. Het loont echter om vooral de bronoorzaken van de verspilling aan te pakken. Hoe en waar je deze opspoort, leggen we uit in deze blog.

Drie-eenheid verspillingen

Lean wordt in de praktijk vaak gedefinieerd als verspillingen (muda) elimineren. Dit is echter een beperkte weergave van waar lean daadwerkelijk over gaat. De valkuil is dat bedrijven die zich blindstaren op het elimineren van muda – vaak vanuit het oogpunt van kostenreductie op de korte termijn – uiteindelijk helemaal niet beter gaan presteren. Erger nog, het systeem kan hopeloos vastlopen, omdat er niets gedaan is om het processen stabieler te maken, alleen maar instabieler.

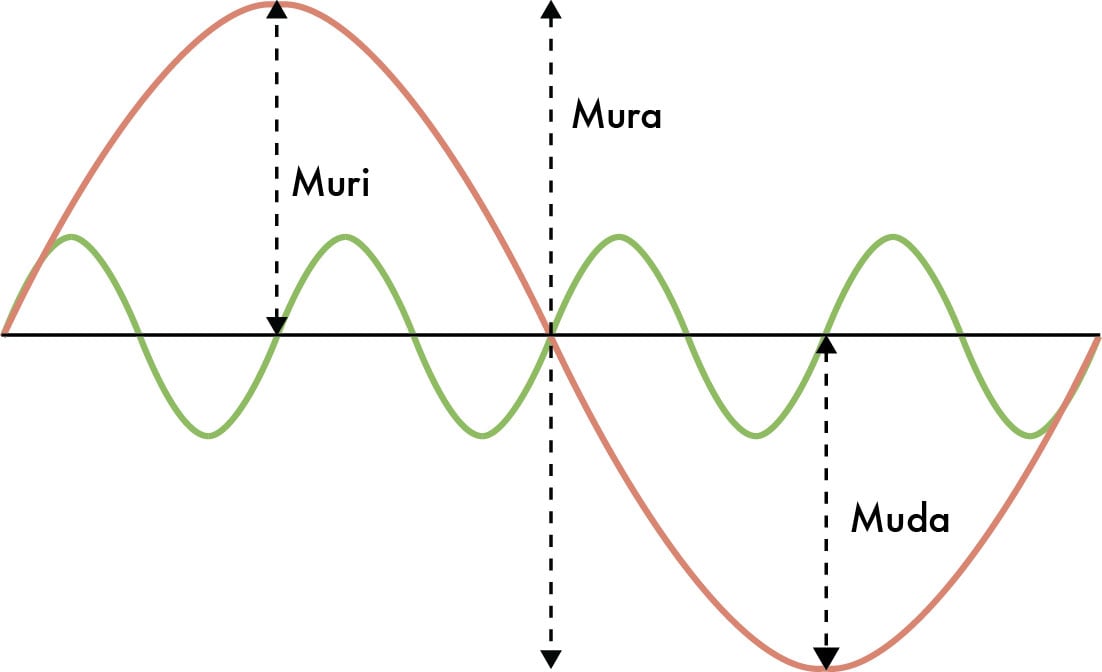

In het lean-denken is de werkelijke, veel moeilijkere uitdaging de lange termijntaak van het continu beheersen en corrigeren van ongelijkmatige werklast en overbelasting. Dat gaat over een combinatie van drie onderling verbonden verstoringen van de flow: mura, muri en muda. Onderling houden ze als volgt verband met elkaar.

Mura staat voor een ongelijkmatige werkstroom (gebrek aan flow). Op het ene moment is er te veel werk, er komen bijvoorbeeld te veel pallets binnen of te veel klantorder die weg moeten. Op het andere moment is het net omgekeerd. Gevolg: overwerken of versneld afschalen van flexkrachten. Beide gevallen zijn niet erg bevorderlijk voor optimale prestaties en al helemaal niet voor de teamleiders die steeds ad-hoc met de planning bezig zijn. Mura is ook de veroorzaker en oplossing voor de andere twee soorten verstoringen hieronder.

Muri staat voor overbelasting. Voor mensen kan dat leiden tot slordig werk met als gevolg kwaliteitsproblemen, potentiële veiligheidsrisico’s en ziekteverzuim. Bij interne transportmiddelen leidt het tot meeruren, vaker onderhoud, storingen en mogelijk defecten. En bij processen leidt overbelasting tot exponentieel oplopende doorlooptijden. En bij processen leidt overbelasting tot exponentieel oplopende doorlooptijden. Om nog maar te zwijgen wat dit voor onveilige situaties oplevert doordat werk zich ophoopt en de werkvloer met al die lastdragers zicht ontneemt en ongevraagd kruisend verkeer.

Muda – de bekendste van de drie – staat voor verstoringen in het proces. Velen houden zich alleen hier mee bezig. Want wat men over het hoofd ziet zijn de niet-waardetoevoegende werkzaamheden, een onderbelasting of overcapaciteit waaruit juist nog veel te halen valt. Dit is eigenlijk het laaghangend fruit van de verspillingen. Echter, zonder iets aan grote fluctuaties te doen, blijven er altijd pieken en dalen en is het dweilen met de kraan open!

Flowbrekers opsporen

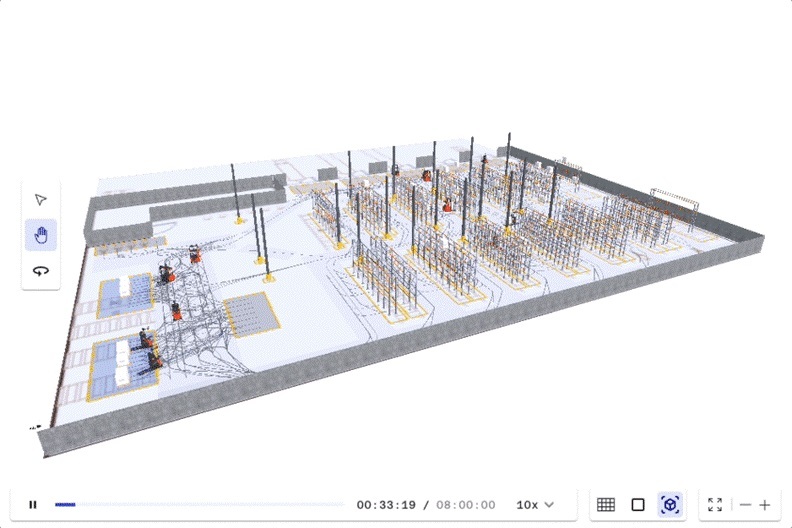

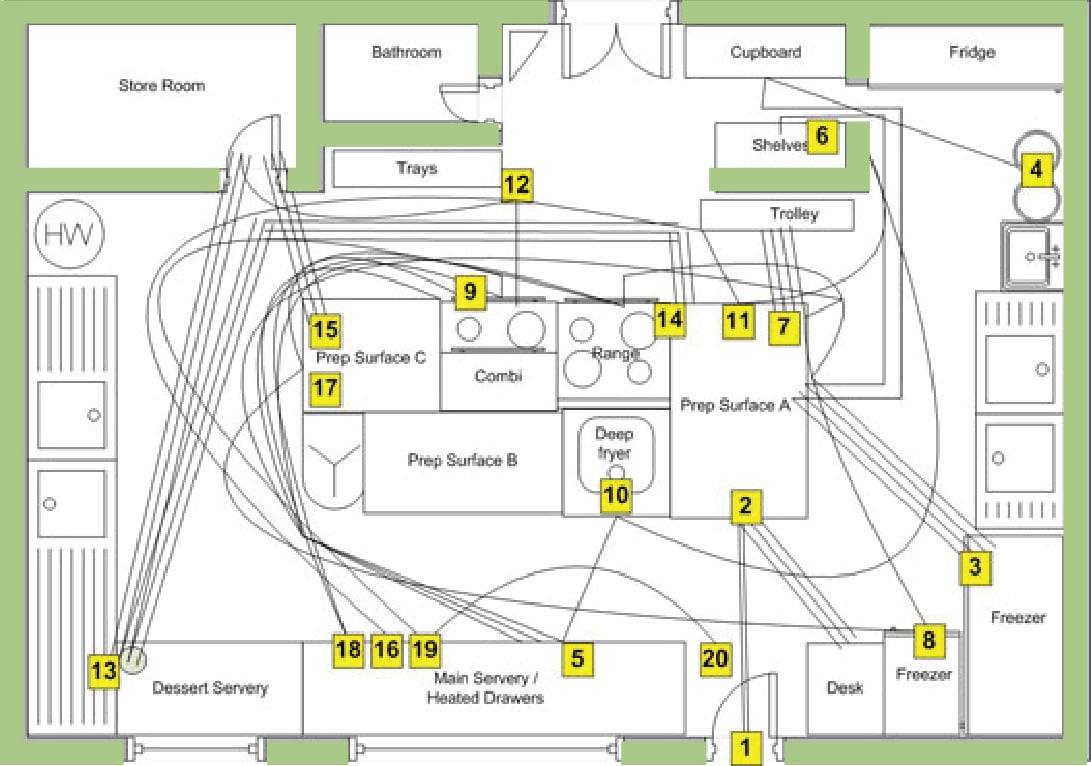

Flow (Heijunka) creëren blijft dus de ruggengraat van lean, zowel in product- als in dienstenorganisaties. Flowbrekers kunnen worden opgezocht door de waardestroom in kaart te brengen. Hoe goed een proces is ingedeeld, kunnen we in kaart brengen door middel van een zogenoemd spaghettidiagram. Om te ervaren hoe het proces loopt kun je het beste zelf daadwerkelijk het pad volgen (genchi genbutsu). Teken het gevolgde procespad van bijvoorbeeld een pallet die uit de vrachtwagen komt op een plattegrond en bereken de tijd en afstand die is afgelegd naar zijn eindpunt en alle handelingen die een pallet ondergaat.

Overigens kunnen dit soort analyses tegenwoordig ook semi-geautomatiseerd (zoals met plafondcamera’s). Het resultaat is een plaatje met veel rij-/looplijnen, vandaar de naam spaghettidiagram. Dan wordt duidelijk waarom dit ook wel een waste walk wordt genoemd, want je zal inzien dat er erg veel verspilling in een onlogische indeling zit.

Overigens kunnen dit soort analyses tegenwoordig ook semi-geautomatiseerd (zoals met plafondcamera’s). Het resultaat is een plaatje met veel rij-/looplijnen, vandaar de naam spaghettidiagram. Dan wordt duidelijk waarom dit ook wel een waste walk wordt genoemd, want je zal inzien dat er erg veel verspilling in een onlogische indeling zit.

Handige hulpmiddelen

Ditzelfde principe kunnen we gebruiken voor energie- en materiaalstromen en het opsporen van verspillingen daarin. In de loop der jaren zijn al veel ondersteunende hulpmiddelen hiervoor ontwikkeld. Een mooi voorbeeld hiervan is de “Lean & Environment Toolkit” van EPA (United States Environmental Protection Agency). Deze toolkit is voor iedereen online beschikbaar en biedt praktische handvatten en strategieën om met een milieu gerichte ‘lean bril’ naar processen te kijken.

Kom je er niet uit of wil jij ook verborgen verspillingen leren zien?

.jpg)