Liefde maakt blind. Dat geldt ook voor technologie. Wie eenmaal een automatisch geleid voertuig (AGV) heeft zien rijden, raakt al snel verblind door de rust en precisie waarmee pallets worden opgepakt, getransporteerd en afgezet. Wat menigeen uit het oog verliest, zijn de voorwaarden waaraan een operatie moet voldoen om de inzet van AGV’s tot een succes te maken.

Een AGV doet exact wat hem is opgedragen, niets meer en niets minder. Dat biedt veel voordelen, maar heeft ook nadelen. Want anders dan een heftruckbestuurder mist de AGV een kritische blik. Het vermogen om fouten in voorafgaande processtappen te signaleren, ontbreekt. Heeft de pallet een kapotte dekplank? Hangt de wikkelfolie los? Dreigt een doos eraf te vallen? Een AGV ziet niks. Een magazijnmedewerker die de loshangende folie wegsteekt of de wankele doos rechtzet, is doorgaans niet in de buurt.

Standaardisatie van processen

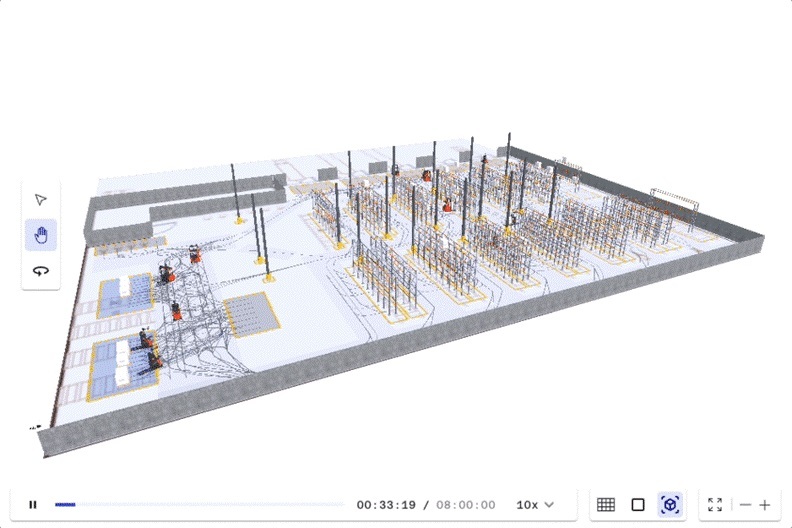

Wie met AGV’s aan de slag wil, zal het hele logistieke proces onder de loep moeten nemen. Stel bijvoorbeeld dat de AGV’s het transport vanaf het einde van de productielijnen naar het magazijn voor hun rekening nemen. Productiemedewerkers dienen de pallets met eindproducten in het juiste vak klaar te zetten. Als zij twee pallets verwisselen, brengt de AGV de pallets naar de verkeerde locatie in het magazijn. Met als mogelijke consequentie dat de eindproducten zoekraken. Een heftruckchauffeur had de verwisseling waarschijnlijk opgemerkt en de fout hersteld.

Uiteraard zijn dit soort fouten te voorkomen, bijvoorbeeld door met behulp van barcodescanning extra controleslagen in te bouwen.

Daarnaast is het zaak om processen te standaardiseren, aangezien AGV’s niet met uitzonderingen kunnen omgaan. Alleen processen die volledig gestandaardiseerd zijn, kunnen worden geautomatiseerd.

Komen uitzonderingen voor? Dan moeten ook daarvoor standaard procedures worden opgesteld om goederenstromen toch correct af te handelen.

De (in)flexibiliteit van AGV’s

Een ander aandachtspunt is vereiste flexibiliteit. Heftruckchauffeurs hebben geen enkele moeite met obstakels op de rijroute. Zij manoeuvreren hun truck met het grootste gemak om de obstakels heen. AGV’s daarentegen trappen op de rem en blijven wachten totdat het obstakel uit de weg is gehaald. Moderne navigatietechnieken stellen AGV’s in staat om een weg rondom het obstakel te vinden, maar dat gaat nog steeds gepaard met tijdverlies.

Een succesvolle inzet van AGV’s vereist dus extra discipline van medewerkers. Zij dienen rondslingerend afval op te ruimen en geen pallets op doorgaande routes te plaatsen.

Flexibiliteit is ook nodig als de processen of de lay-out veranderen. Een heftruckchauffeur past zich probleemloos aan de nieuwe situatie aan, maar bij een AGV moet de nieuwe route worden geprogrammeerd. Door gebruik van nieuwe navigatietechnieken wordt dat steeds gemakkelijker, maar nog altijd is tussenkomst van een specialist vereist. En misschien moeten stellingen of machines worden verplaatst om de nieuwe route mogelijk te maken.

Voor- en nadelen magazijn automatisering afwegen

Tot slot is de aanschafprijs van een AGV hoger dan van een vergelijkbare manuele heftruck. Is dat allemaal reden om niet voor AGV’s te kiezen? Nee, want in veel gevallen wegen de voordelen ruimschoots op tegen de nadelen. In die gevallen is automatisering met AGV’s efficiënter, betrouwbaarder, accurater en veiliger dan vasthouden aan manuele processen.

Bovendien leidt standaardisatie van processen tot verbetering van de hele operatie. Maar die verbetering komt niet zonder extra inspanning tot stand.

.jpg)